Tungsten karbür damgalama kalıpları: modern üretimde hassasiyet, uzun ömür ve performans

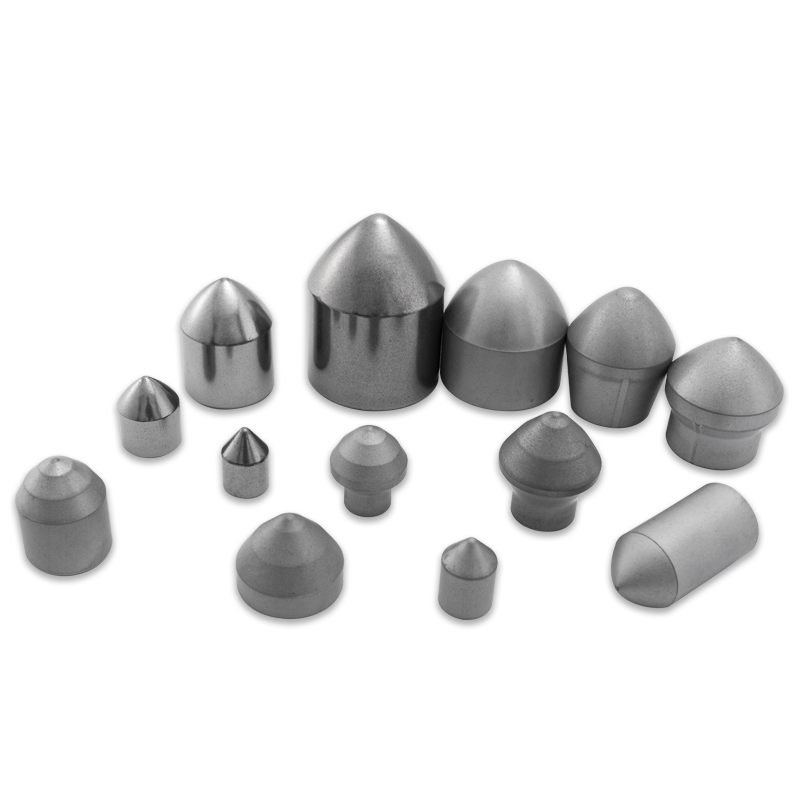

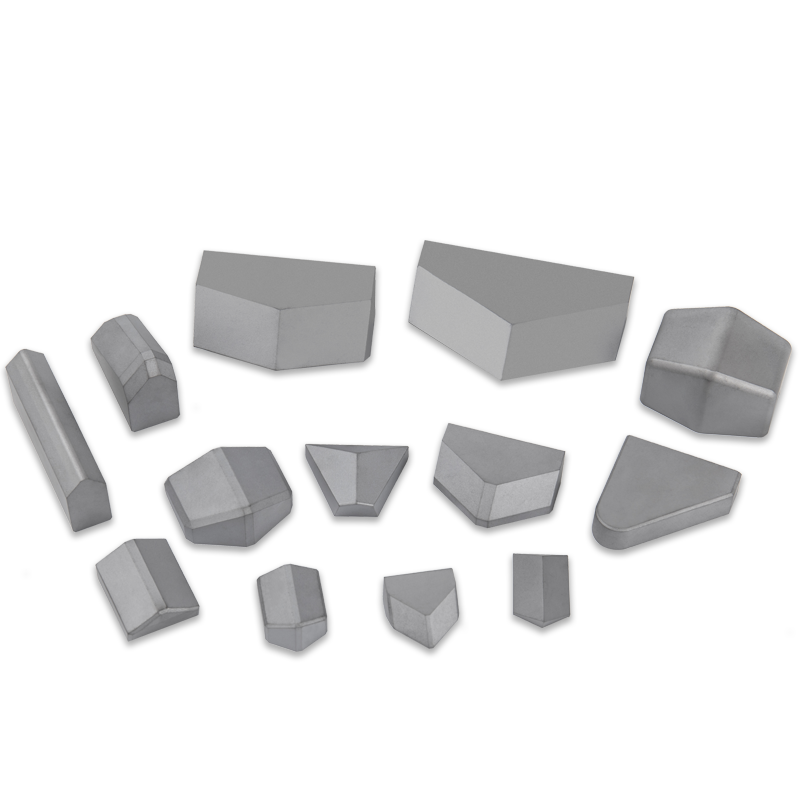

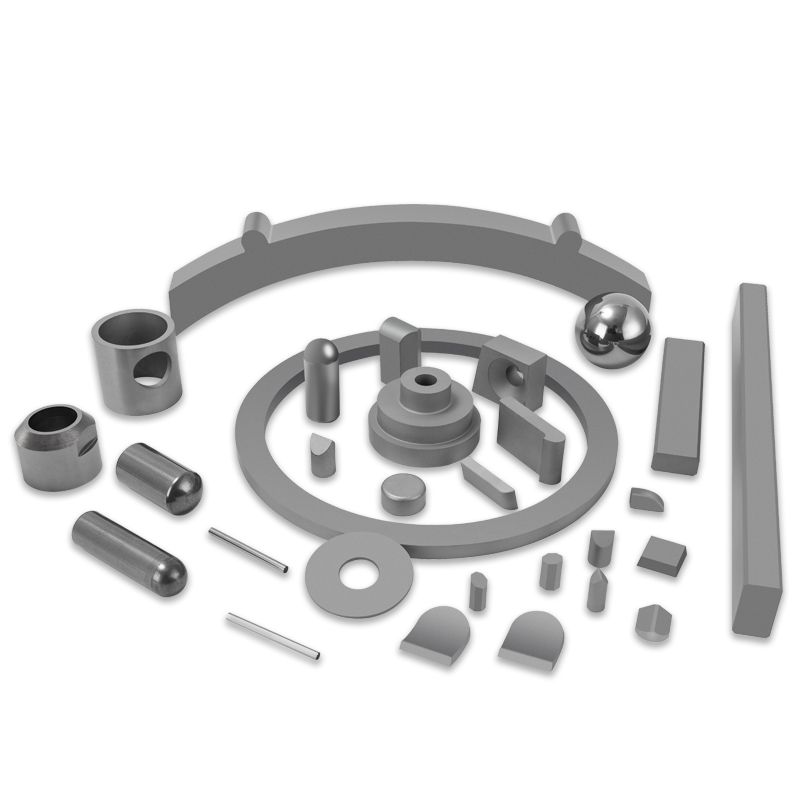

Sektör Haberleri-Tungsten karbür damgalama kalıpları modern üretimde vazgeçilmez araçlardır, olağanüstü sertlikleri, aşınma dirençleri ve dikkate değer bir tutarlılığa sahip yüksek hassasiyetli bileşenler üretme yetenekleri için saygı duyulur. Endüstriler giderek daha sıkı toleranslar, genişletilmiş takım ömrü ve daha yüksek üretim hacimleri talep ettikçe, tungsten karbürün damgalama işlemlerindeki rolü her zamankinden daha kritik hale geldi. Bu makale, Tungsten karbür damgalama kalıplarının maddi bilimi, tasarım hususları, üretim süreçleri ve uygulamalarını geliştirerek ileri endüstriyel üretime çok önemli katkılarını vurgulamaktadır.

Rakipsiz Malzeme: Tungsten Karbür (WC-CO)

Bir tungsten karbür damgalama kalıbının kalbinde, isim malzemesi yatar: öncelikle metalik bir bağlayıcıya gömülü tungsten karbür (WC) parçacıklarından oluşan bir kompozit, en yaygın olarak kobalt (CO).

- Tungsten Karbür (WC): Bu seramik faz inanılmaz derecede zor, genellikle 1600 HV'yi aşan bir Vickers sertliğine sahip, sertleştirilmiş takım çeliklerinden önemli ölçüde daha yüksek. Bu içsel sertlik, kalıbın aşındırıcı aşınma, plastik deformasyon ve girintiye karşı direncinden sorumludur.

- Kobalt (CO) bağlayıcı: Kobalt bağlayıcı, sert WC parçacıklarını bir arada tutan bir çimentolama maddesi görevi görür. Kobaltın kendisi daha yumuşak olsa da, sünekliği ve tokluğu kompozit için önemli özellikler sağlar ve WC tanelerinin felaket kırılgan kırılmasını önler. Kobalt yüzdesi (tipik olarak% 3 ila% 25 arasında değişen) karbürün nihai özelliklerini önemli ölçüde etkiler. Daha düşük kobalt içeriği, daha yüksek sertliğe ve aşınma direncine yol açar, ancak dayanıklılığın azalması, aşırı aşınma direnci gerektiren uygulamalar için uygundur. Tersine, daha yüksek kobalt içeriği, şok yüklerini içeren operasyonlar için ideal olan bazı sertlik pahasına artan tokluk ve darbe direnci sunar.

- Mikroyapı: Tungsten karbürün performansı da mikro yapısına, özellikle WC tane boyutuna bağlıdır. İnce taneli karbürler (1 mikrondan mikron) üstün sertlik ve kenar tutma sağlar, bu da onları ince malzemelerin hassas damgalaması için ideal hale getirir. Kaba taneli karbürler (5 mikronun üzerinde) genellikle daha yüksek tokluk sergiler ve daha ağır kesme veya oluşturma işlemleri için tercih edilir.

Tungsten karbür damgalama kalıplarının avantajları

Tungsten karbürün üstün özellikleri, damgalama işlemleri için çok sayıda faydaya dönüşür:

- Olağanüstü aşınma direnci: Bu birincil avantajdır. Tungsten karbür kalıpları milyonlara dayanabilir ve bazı durumlarda, önemli aşınma gerçekleşmeden önce on milyonlarca vuruş olabilir ve araç değişiklikleri ve bakım için kesinti süresini büyük ölçüde azaltır.

- Yüksek Sertlik: Aşırı sertlikleri, yüksek mukavemetli çelikler, paslanmaz çelikler, elektrikli çelikler ve hassas olmayan alaşımlar dahil olmak üzere çok çeşitli malzemeleri temiz bir şekilde kesmelerine ve oluşturmalarına izin verir.

- Boyutsal İstikrar: Tungsten karbür, yüksek sıkıştırıcı yükler altında plastik deformasyona karşı mükemmel bir direnç gösterir, bu da damgalı parçaların üretim çalışması boyunca tutarlı boyutları ve sıkı toleransları korumasını sağlar.

- Üstün yüzey kaplaması: Tungsten karbürün doğal sertliği ve ince tane yapısı, damgalama sırasında sürtünmeyi en aza indiren ve damgalanmış bileşenlerde daha iyi bir yüzeye katkıda bulunan yüksek derecede cilalı çalışma yüzeylerine izin verir.

- Azaltılmış safra ve yapışma: Çelik kalıplarla karşılaştırıldığında, tungsten karbür, özellikle yapışkan veya aşındırıcı malzemeleri damgaladığında, sakat veya malzeme yapışması yaşama eğilimindedir.

- Daha uzun araç ömrü: Bu avantajların kümülatif etkisi, önemli ölçüde genişletilmiş bir takım ömrüdür, bu da daha düşük kısım başına maliyetlere, artan üretkenliğe ve daha istikrarlı bir üretim sürecine yol açar.

Tungsten karbür damgalama kalıpları için tasarım hususları

Tungsten karbür ile tasarım yapmak, aşırı sertliğinden yararlanırken takım çeliklerine kıyasla doğal kırılganlığını kabul ederek özel bir yaklaşım gerektirir.

- Stres konsantrasyonlarını en aza indirme: Keskin köşeler, kesitte ani değişiklikler ve çatlakların başlatabileceği stres konsantrasyon noktaları oluşturdukları için yeniden giriş açılarından kaçınılmalıdır. Cömert yarıçaplar ve kademeli geçişler çok önemlidir.

- Destek ve Sıkıştırıcı Yükleme: Tungsten karbür en iyi basınç yüklemesi altında performans gösterir. Ölümler, tam destek sağlayan, gerilme gerilmelerini önleyen veya karbür bileşenlerinde bükme momentlerini sağlayan sağlam destek plakaları ve eklerle tasarlanmalıdır. Çelik tutuculara takılan karbür ekleri büzülme, karbürü sıkıştırmada stres atmak için yaygın bir uygulamadır.

- Malzeme kalınlığı ve boşluk: Damgalı malzemenin kalınlığı ve gerekli kesme açıklığı, uygun karbür derecesini seçmede ve kalıp geometrisinin tasarlanmasında kritik faktörlerdir. Daha kalın malzemeler veya daha yüksek kesme kuvvetleri genellikle daha sert karbür kaliteleri gerektirir.

- Yağlama ve soğutma: Sürtünmeyi en aza indirmek, ısıyı dağıtmak ve kalıp yaşamını uzatmak için uygun yağlama esastır. Kalıp tasarımı etkili yağlama iletimi ve soğutucu akışını barındırmalıdır.

- Modülerlik ve değiştirilebilir ekler: Büyük karbür bloklarının maliyet ve üretim karmaşıklığı nedeniyle, kalıplar genellikle tüm kalıp düzeneğini değiştirmek yerine, giyildiğinde ayrı ayrı değiştirilebilen modüler karbür ekleri ile tasarlanır.

- Öğütme ve EDM ödenekleri: Tungsten karbür son derece zor olduğundan, sadece öğütme (elmas tekerlekler kullanılarak) veya elektrik deşarj işleme (EDM) gibi özel süreçlerle işlenebilir. Tasarım, bu üretim sınırlamalarını hesaba katmalı ve sinterleme sonrası son işlemler için yeterli malzeme sağlamalıdır.

Üretim süreçleri

Tungsten karbür damgalama kalıplarının üretimi birkaç özel adım içerir:

- Toz Metalurjisi: Süreç, diğer küçük katkı maddeleri (örn., Tahıl büyüme inhibitörleri) ile birlikte WC ve CO tozlarının hassas harmanlanmasıyla başlar.

- Presleme: Daha sonra karışık tozlar, mekanik veya izostatik presler kullanılarak "yeşil" (sterillenmemiş) bir şekle sıkıştırılır. Presleme yöntemi, yeşil kompaktın yoğunluğunu ve homojenliğini etkiler.

- Sinterleme: Bu, yeşil kompaktın bir vakum fırında kobalt bağlayıcısının erime noktasına yakın sıcaklıklara (tipik olarak 1300-1500 ° C) ısıtıldığı kritik adımdır. Sinterleme sırasında kobalt, WC parçacıklarını eritir ve ister, yoğunlaşmaya ve güçlü, tutarlı bir yapının oluşumuna yol açar. Bazı gözeneklilik kalabilir ve sıcak izostatik pres (kalça) ile daha fazla yoğunlaşma elde edilebilir.

- Öğütme ve bitirme: Sinterlemeden sonra, karbür parçaları son derece serttir ve hassas şekillendirme ve son boyutları ve yüzey kaplamasını elde etmek için elmas öğütme tekerlekleri gerektirir. Karmaşık geometriler, karmaşık özellikler için tel EDM (elektrik deşarj işleme) veya RAM EDM'yi de kullanabilir.

- Kaplama (isteğe bağlı): Oldukça zorlu uygulamalar için, PVD (fiziksel buhar birikimi) veya CVD (kimyasal buhar birikimi) yoluyla ince, süper sert bir kaplama (örn. Tin, Ticn, Altin, CRN) uygulanabilir. Bu kaplamalar, özellikle aşındırıcı malzemeleri veya sakatlanmaya eğilimli olanları damgalarken sürtünmeyi azaltır, aşınma direncini iyileştirir ve takım ömrünü uzatır.

Tungsten karbür damgalama kalıplarının uygulamaları

Tungsten karbür damgalama kalıpları, yüksek hassasiyet, uzun takım ömrü ve yüksek hacimli üretimin çok önemli olduğu endüstrilerde kritiktir. Ortak uygulamalar şunları içerir:

- Elektronik endüstrisi: Tüketici elektroniği, otomotiv elektroniği ve telekomünikasyon için kurşun çerçevelerinin, konektörlerin, terminallerin, ısı lavabolarının ve diğer minyatür bileşenlerin damgalanması.

- Otomotiv Endüstrisi: ABS sistemleri ve yakıt enjeksiyon sistemleri için elektrik kontakları, hassas şimler, küçük mekanik bileşenler ve bileşenlerin üretimi.

- Tıbbi Cihaz Endüstrisi: Son derece sıkı toleranslar ve biyouyumluluk (bazı durumlarda) gerekli olduğu cerrahi aletler, implante edilebilir cihazlar ve teşhis ekipmanı için hassas bileşenlerin üretimi.

- Havacılık ve Uzay Endüstrisi: Uçak ve uzay aracı için hafif, yüksek mukavemetli alaşım bileşenlerinin damgalanması, olağanüstü güvenilirlik ve performans talep eder.

- Cihaz Endüstrisi: Ev aletleri için çeşitli küçük, karmaşık parçaların üretimi.

- Saat yapımı ve mücevher: Küçük, dekoratif ve fonksiyonel bileşenlerin karmaşık ve hassas damgalanması için.

Zorluklar ve gelecekteki eğilimler

Önemli avantajlarına rağmen, tungsten karbür kalıpları bazı zorluklar sunuyor:

- Maliyet: Tungsten karbür için hammadde ve üretim süreçleri, takım çeliklerine göre önemli ölçüde daha pahalıdır.

- Brittliness: Seramik için zor olsa da, tungsten karbür hala çelikten daha kırılgandır, bu da aşırı şok yükleri veya uygunsuz kullanım altında yontma veya felaket arızasına duyarlı hale getirir.

- İşlenebilirlik: Aşırı sertlikleri, elmas taşlama ve EDM gibi özel ve genellikle daha yavaş süreçler gerektiren makineyi zorlaştırır.

Tungsten karbür damgalama kalıp teknolojisinde gelecekteki eğilimler şu üzerine odaklanmıştır:

- Gelişmiş notlar: Gelişmiş tokluk-sertlik oranları, daha ince tahıl yapıları ve spesifik aşınma mekanizmalarına karşı artan direnç ile yeni karbür sınıflarının geliştirilmesi.

- Geliştirilmiş kaplamalar: Takım ömrünü daha da genişletebilecek ve performansı optimize edebilen daha dayanıklı, daha düşük sürtünme ve uygulamaya özgü kaplamaları araştırın.

- Katkı Üretimi: Hala fonksiyonel karbür kalıpları için ilk aşamalarında olsa da, katkı maddesi üretimi (örneğin, sonraki sinterleme ile bağlayıcı jetleme), geleneksel yöntemlerle elde edilmesi zor olan karmaşık geometriler ve dahili soğutma kanalları oluşturma vaat ediyor.

- Öngörücü Modelleme: Die tasarımını optimize etmek, performansı tahmin etmek ve üretimden önce potansiyel başarısızlık noktalarını belirlemek için sonlu eleman analizi (FEA) ve diğer simülasyon araçlarının artan kullanımı.

Çözüm

Tungsten karbür damgalama kalıpları, hassas imalatta malzeme bilimi ve mühendisliğinin bir zirvesini temsil eder. Eşsiz sertlikleri ve aşınma direnci, endüstrilerin daha yüksek düzeyde hassasiyet, üretkenlik ve maliyet etkinliği elde etmesini sağlar. Üretim talepleri gelişmeye devam ettikçe, Tungsten karbür malzemelerinde, tasarım metodolojilerinde ve işleme teknolojilerinde devam eden yenilik, bu olağanüstü araçların öngörülebilir gelecek için yüksek performanslı damgalama işlemlerinin ön planında kalmasını sağlayacaktır.