Basınç Altında Hassasiyet: Tungsten Karbür Damgalama Kalıplarının Mühendislik Avantajı

Sektör Haberleri-Metal Damgalamada Tungsten Karbürün Malzeme Üstünlüğü

Tungsten karbür, genellikle kobalt gibi metalik bir bağlayıcıyla birbirine bağlanan karbür parçacıklarından oluşan kompozit bir malzemedir. Yüksek hızlı damgalama alanında bu malzeme öncelikle olağanüstü sertliği ve basınç deformasyonuna karşı direnci nedeniyle seçilir. Geleneksel takım çeliklerinin aksine, tungstenli karbür aşırı basınç altında yapısal bütünlüğünü korur ve bu da kalıp sapması riskini önemli ölçüde azaltır. Bu özellik, mikron düzeyindeki bir sapmanın bile montaj hatalarına yol açabileceği elektronik bileşenlerde ve hassas otomotiv parçalarında sıkı toleransların korunması için hayati öneme sahiptir.

Performans Karşılaştırması: Tungsten Karbür ve Çelik Kalıplar

Takımlama yatırımının getirisini değerlendirirken mühendislerin başlangıç maliyetinin ötesine bakması gerekir. Tungsten karbür damgalama kalıpları, genellikle çelik kalıpları on kat veya daha fazla aşan bir yaşam döngüsü sunar. Aşağıdaki tabloda damgalama presinde performansı belirleyen temel fiziksel farklılıklar vurgulanmaktadır:

| Mülkiyet | Tungsten Karbür | Yüksek Hız Çeliği (HSS) |

| Sertlik (HRA) | 88 - 92 | 60 - 65 (HRC) |

| Basınç Dayanımı | Çok Yüksek | Orta |

| Aşınma Direnci | Mükemmel | iyi |

| Elastik Modül | Yüksek (Sert) | Orta |

Karbür Takımlama İçin Kritik Tasarım Hususları

Bir tasarım tungsten karbür damgalama kalıbı malzemenin doğal kırılganlığı nedeniyle çelikten farklı bir yaklaşım gerektirir. Sıkıştırmada inanılmaz derecede güçlü olmasına rağmen, gerilim veya ani darbe altında kırılmaya karşı hassastır. Mühendisler bu riskleri azaltmak ve aletin uzun ömürlü olmasını sağlamak için özel tasarım stratejileri uygulamalıdır.

Hassas Hizalama ve Yönlendirme

Karbür kalıplar, herhangi bir yanal hareketi önlemek için bilyalı yatak kılavuzlu yüksek hassasiyetli kalıp setleri gerektirir. Zımba ile kalıp arasındaki boşluk genellikle son derece küçük olduğundan (bazen malzeme kalınlığının %5'inden daha az), herhangi bir yanlış hizalama, karbür kenarların çarpma anında ufalanmasına veya "gal" olmasına neden olabilir.

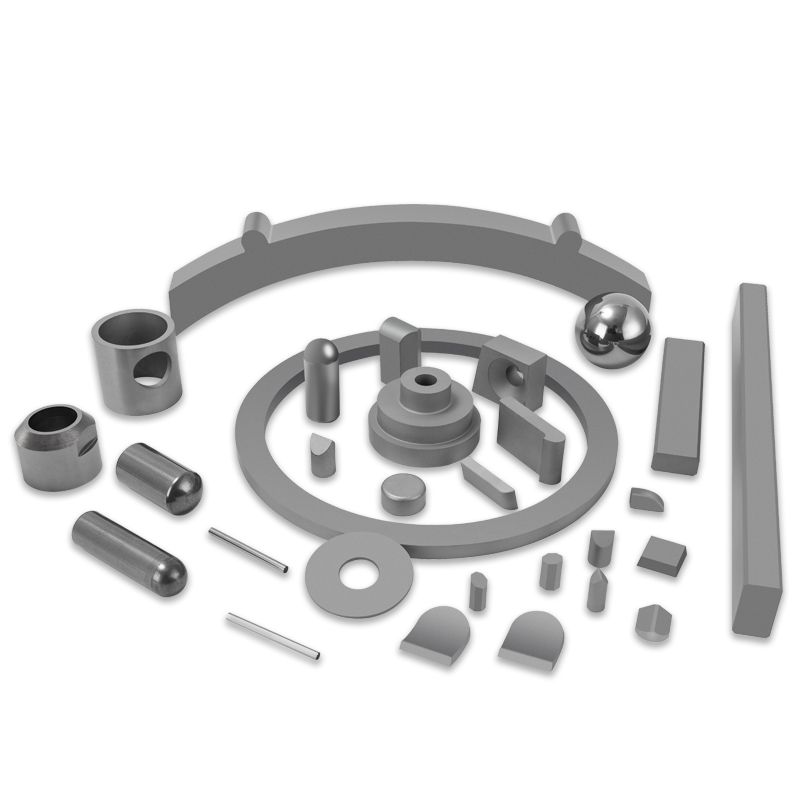

Shrink Montaj ve Tutuculuk

Kırılgan yapısından dolayı karbür uçlar nadiren büyük kalıplar için yekpare blok olarak kullanılır. Bunun yerine, genellikle çelik tutuculara daraltılarak takılırlar. Bu işlem karbür için önceden sıkıştırılmış bir durum oluşturur ve bu da damgalama döngüsünün sıyırma aşaması sırasında oluşan çekme gerilimlerine dayanmasına yardımcı olur.

Yüksek Hacimli Üretimde Pratik Faydalar

Damgalama endüstrisinde tungstenli karbürün benimsenmesi, sürekli, yüksek hızlı üretim ihtiyacından kaynaklanmaktadır. Kurşun çerçeve imalatı veya motorlu laminasyon damgalama gibi endüstrilerde presler dakikada 1.000 vuruşu aşan hızlarda çalışabilir. Bu ortamlarda karbür çeşitli operasyonel avantajlar sağlar:

- Minimize Edilmiş Arıza Süresi: Karbür kalıplar önemli ölçüde daha az bileme aralığı gerektirir, bu da bakımlar arasında daha uzun üretim sürelerine olanak tanır.

- Çapak Kontrolü: Karbürün kenar tutma özelliği, damgalanmış parçaların milyonlarca döngü boyunca temiz, çapaksız kenarları korumasını sağlar.

- Termal Kararlılık: Karbür, çelikten daha düşük bir termal genleşme katsayısına sahiptir; bu, takım hızlı çalışma sırasında ısınsa bile kalıp boyutlarının sabit kaldığı anlamına gelir.

- Yüzey İşlemi: Yüksek kaliteli karbürün ince taneli yapısı, ayna benzeri bir cilalama sağlayarak iş parçası ile kalıp arasındaki sürtünmeyi azaltır.

Bakım ve Taşıma En İyi Uygulamaları

Tungsten karbür damgalama kalıbının bakımı, özel ekipman ve uzmanlık gerektirir. Karbür standart frezeleme veya tornalamayla işlenemediğinden, Elektrik Erozyon İşleme (EDM) ve elmas taşlama taşlama, şekillendirme ve bileme için standart yöntemlerdir. Kalıp kenarının yapısal bütünlüğünü tehlikeye atabilecek "kobalt sızıntısını" veya termal çatlamayı önlemek için elmas taşlama sırasında ince ilerleme yaklaşımının kullanılması çok önemlidir. Ayrıca operatörlerin bu aletleri son derece dikkatli kullanması gerekir; Sert bir zemine küçük bir düşüş bile çoğu zaman onarılması mümkün olmayan yıkıcı bir kırılmaya neden olabilir.