Tungsten karbür kullanmanın faydaları ve zorlukları

Sektör Haberleri- Tungsten karbürün avantajları

Olağanüstü sertlik ve dayanıklılık

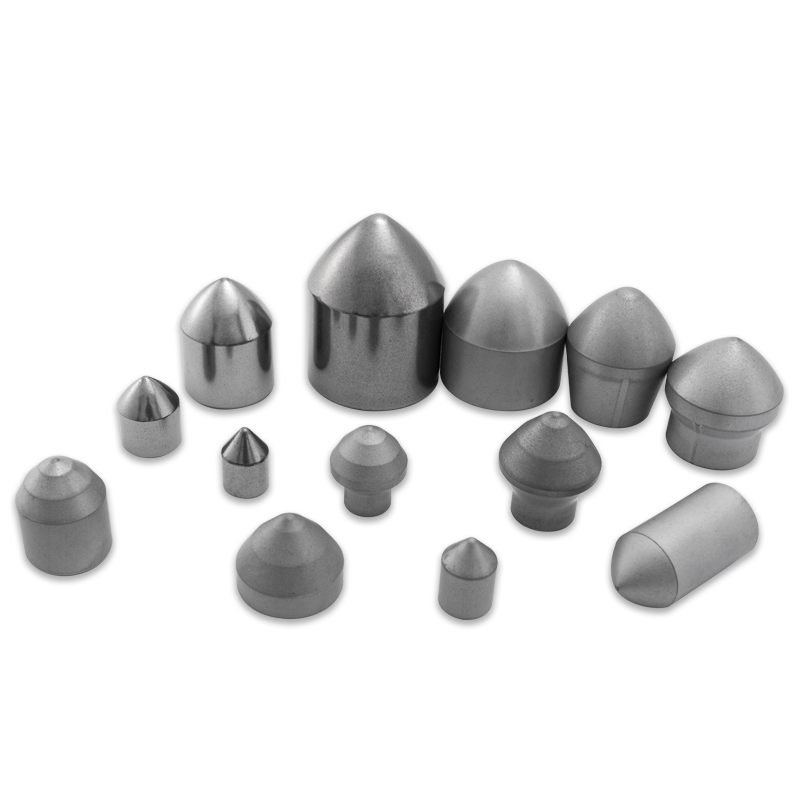

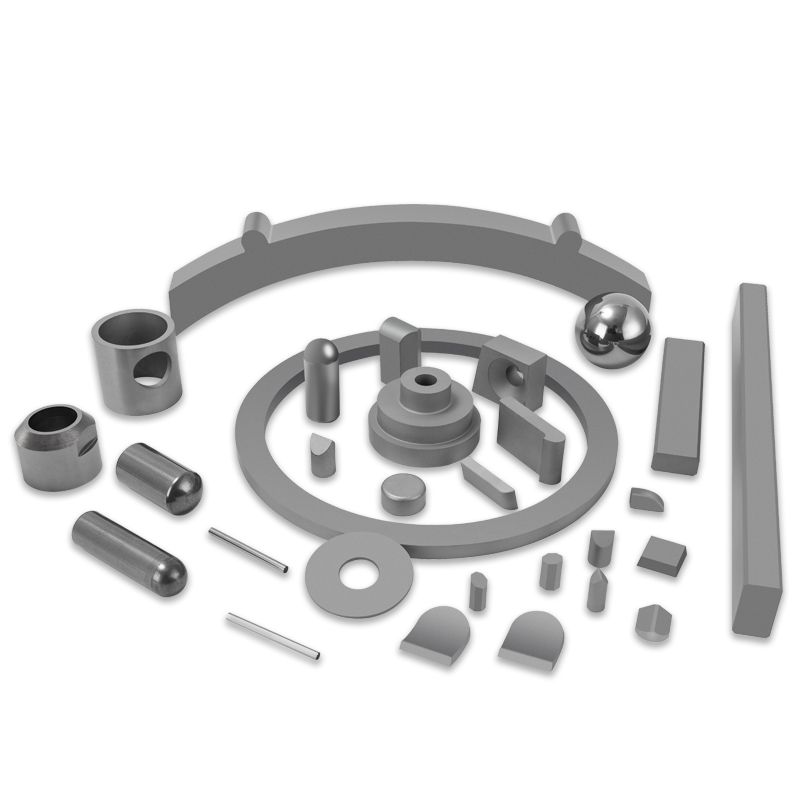

Tungsten karbür, Diamond'ın hemen altında olan olağanüstü sertliği ile yaygın olarak kabul edilmektedir. Bu özellik, uzun süre aşınma ve yıpranmaya dayanarak, yüksek mekanik gerilmelere maruz kalan araçlarda ve bileşenlerde kullanım için ideal hale getirir. Örneğin, tungsten karbürden yapılan kesme aletleri, sert metalleri işlerken bile keskinliklerini ve hassasiyetlerini koruyabilir ve sık takım değiştirme ihtiyacını azaltır.

Sertliği ayrıca, araçların sürekli yüksek basınç koşullarına maruz kaldığı madencilik ve sondaj endüstrilerinde olduğu gibi aşındırıcı malzemeleri içeren uygulamalar için tungsten karbürü mükemmel hale getirir. Tungsten karbür ekleri ve kaplamalar, bu aletlerin ömrünü önemli ölçüde uzatır, bu da üretkenliğin artmasına ve kesinti süresine katkıda bulunur.

Isıya karşı yüksek direnç

Tungsten karbür, 5.000 ° F'nin üzerinde yüksek bir erime noktasına sahiptir, bu da ısıya son derece dirençli hale getirir. Bu özellik, Tungsten karbür bileşenlerinin aşırı sıcaklıklarda performans göstermesini sağlar, bu da havacılık ve otomotiv gibi endüstrilerde kullanım için uygun hale getirir. Örneğin, jet motorlarında ve türbin bıçaklarında, Tungsten karbürün ısı direnci, yüksek ısı ortamlarında bile yapısal bütünlüğü ve operasyonel verimliliği korumaya yardımcı olur.

Geliştirilmiş aşınma direnci

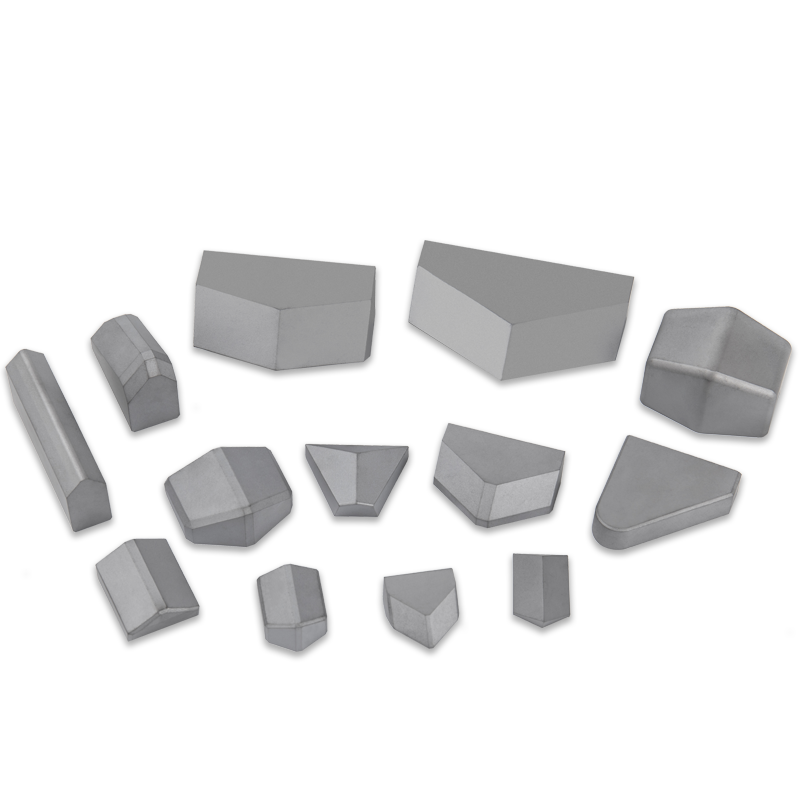

Sertliğine ek olarak, Tungsten karbür olağanüstü aşınma direncine sahiptir. Otomotiv endüstrisindeki bilyalı rulmanlar, valf koltukları ve piston halkaları gibi uygulamalar için kritik olan sürtünmeyi azaltmada oldukça etkilidir. Tungsten karbürden yapılan bileşenler zaman içinde daha az aşınma sergiler, bu da makine ömrünü iyileştirmeye ve bakım maliyetlerini azaltmaya yardımcı olur.

Korozyon direnci

Tungsten Carbide’nin korozyona karşı direnci, zorlu ortamlardaki cazibesini daha da artırıyor. Diğer birçok malzemenin aksine, tungsten karbür, nem, kimyasallar veya diğer aşındırıcı maddelere maruz kaldığında kolayca korour etmez. Bu, korozyonun operasyonel verimliliği ve ekipman uzun ömürlülüğünü önemli ölçüde etkileyebileceği madencilik, petrol delme ve deniz uygulamalarında kullanılan ekipman için ideal bir seçim haline getirir.

Tungsten karbürün zorlukları

Kırılganlık ve kırılganlık

Olağanüstü sertliğine rağmen, tungsten karbür nispeten kırılgandır, bu da bazı uygulamalarda bir dezavantaj olabilir. Malzeme önemli aşınmaya dayanabilirken, ani şoklara veya etkilere maruz kaldığında çatlamaya veya yontulmaya eğilimlidir. Bu özellik, üretim ve uygulama sırasında, özellikle çekiçler veya yumruklar gibi darbe kuvvetleriyle karşılaşabilecek araçlarda dikkatli bir şekilde kullanım gerektirir.

Bunu azaltmak için, üreticiler genellikle diğer malzemelerle tungsten karbürü alaşır veya tokluğunu artırmak için kaplamalar uygular. Ancak bu, üretim maliyetine katkıda bulunabilir.

Üretim maliyeti

Tungsten karbür üretimi, esas olarak nadir ve çıkarılması zor bir metal olan yüksek tungsten maliyeti nedeniyle nispeten pahalıdır. Tungsten karbür üretmek için tungsten ve karbonun yüksek sıcaklıklarda birleştirilmesi işlemi, maliyeti daha da artıran özel ekipman ve uzmanlık gerektirir. Sonuç olarak, tungsten karbür araçları ve bileşenleri, çelik veya dökme demir gibi diğer malzemelerden yapılanlara kıyasla daha pahalı olma eğilimindedir.

Ancak, uzatılmış ömür ve azaltılmış bakım maliyetleri tungsten karbür Araçlar genellikle ilk yatırımı, özellikle yüksek performanslı uygulamalarda dengelemektedir.

İşlenebilirlik zorlukları

Tungsten karbür bir takım malzemesi olarak oldukça etkili olsa da, kendi işleme sırasında zorluklar sunar. Sertliği nedeniyle, tungsten karbürün kesilmesi, öğütülmesi veya şekillendirilmesi zordur, bu da elmas aletlerinin veya özel ekipmanların kullanımını gerektirir. Bu, özellikle karmaşık parçalar üretirken tungsten karbür bileşenlerinin üretiminin karmaşıklığını ve maliyetini arttırır.

Üreticiler ayrıca kullanıldıktan sonra tungsten karbür bileşenlerini onarma veya yeniden şekillendirme zorluğunu dikkate almalıdır. Sonuç olarak, aşırı üretim maliyetleri olmadan malzemenin etkili bir şekilde kullanılmasını sağlamak için uygun planlama ve tasarım çok önemlidir.